■プロジェクト概要

アイシンシロキが掲げる重要テーマの一つが省人化です。新製品の生産を、どれだけ自働化し、どこまで人に任せるか。高品質と価格競争力を生む、最適バランスの生産ラインを構想し、形にして立ち上げることがミッションでした。

社内初の製品を、最小限の設備投資と人件費で。

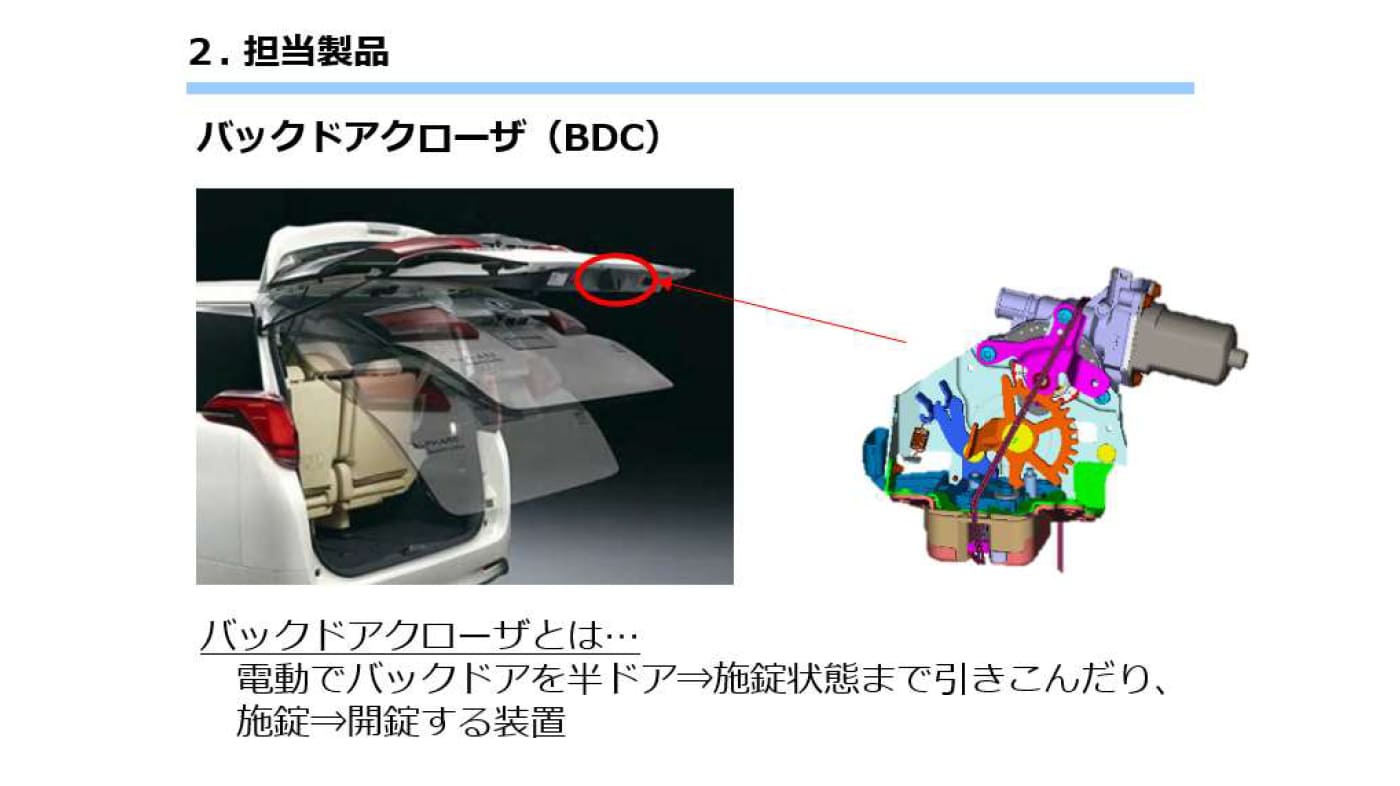

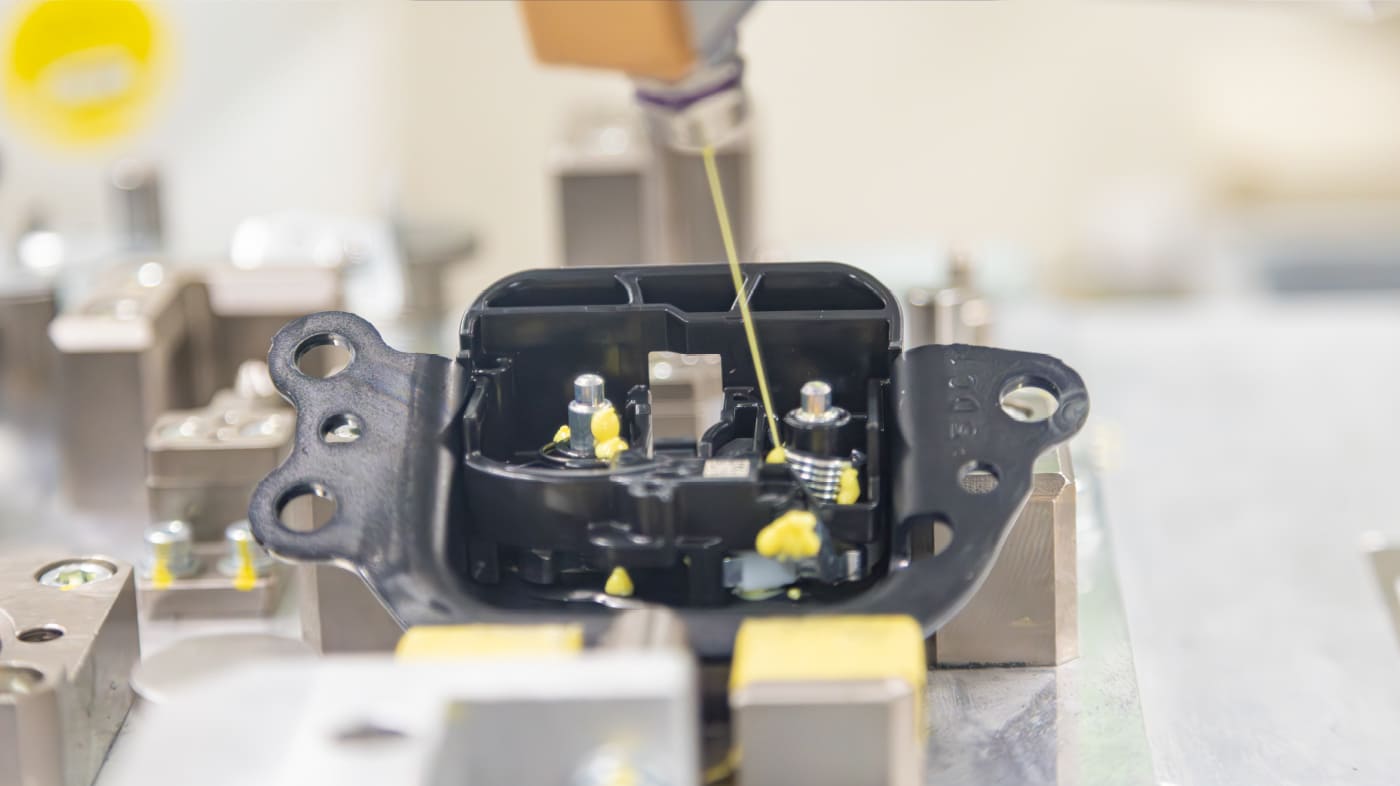

「バックドアクローザー」は、電動で開閉するパワーバックドアシステムの一部としてバックドア側に組み付けられる部品で、バックドアが半分閉じた状態と完全ロック状態の切り替え(開閉)をモータ駆動で行います。従来はアイシンで生産していましたが、2020年、新型アルファード・ヴェルファイア向けの新機種を、当社で生産することが決定しました。問題は、品質を確保しながら、アイシンの既存生産ラインに載せるより低コストで生産できるか。その方法の考案が委ねられ、完全自働化から完全手作業までの間にある「最適解」を、アイシンの製品設計技術者と連携し、ときには製品そのものの設計を見直してもらいながら探っていきました。

ロボット5台と作業者1人にまで省人化。

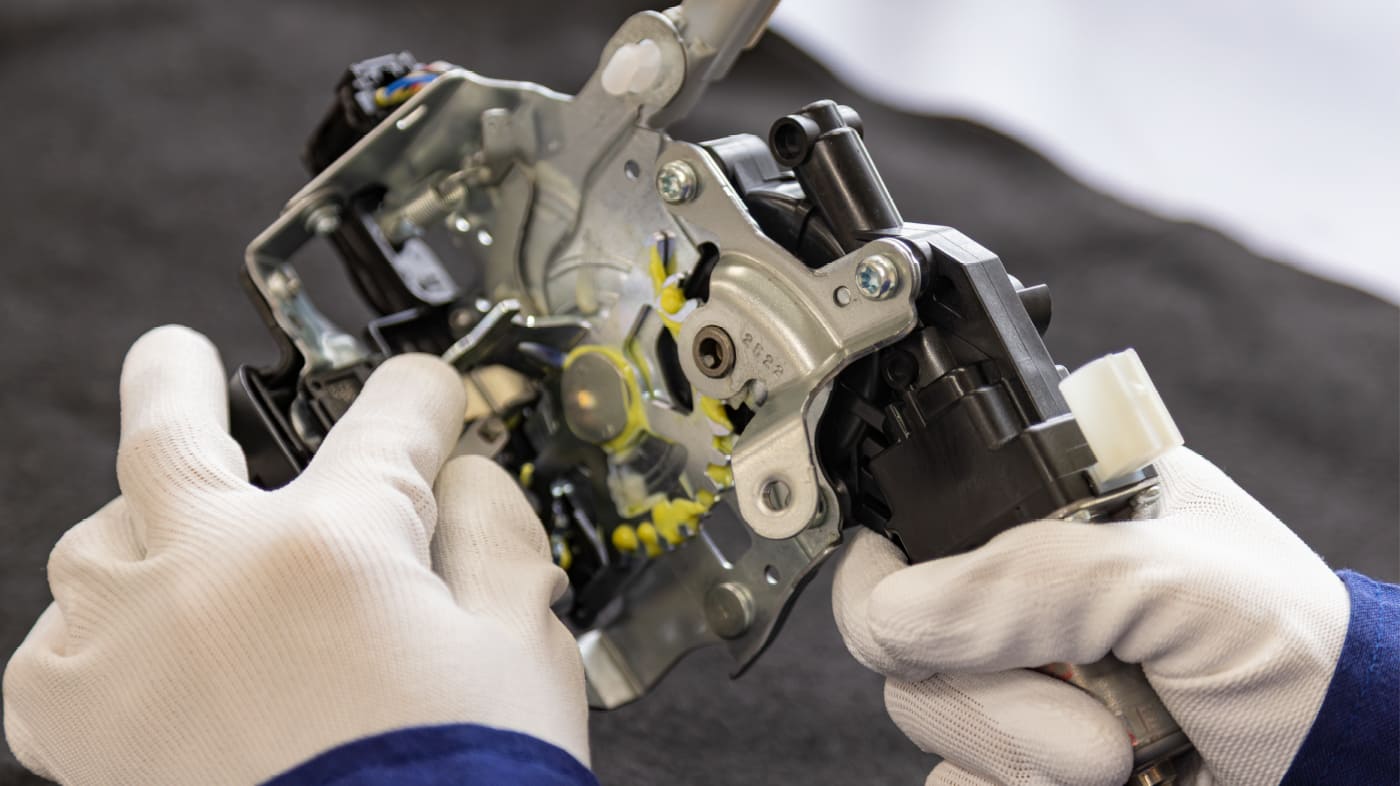

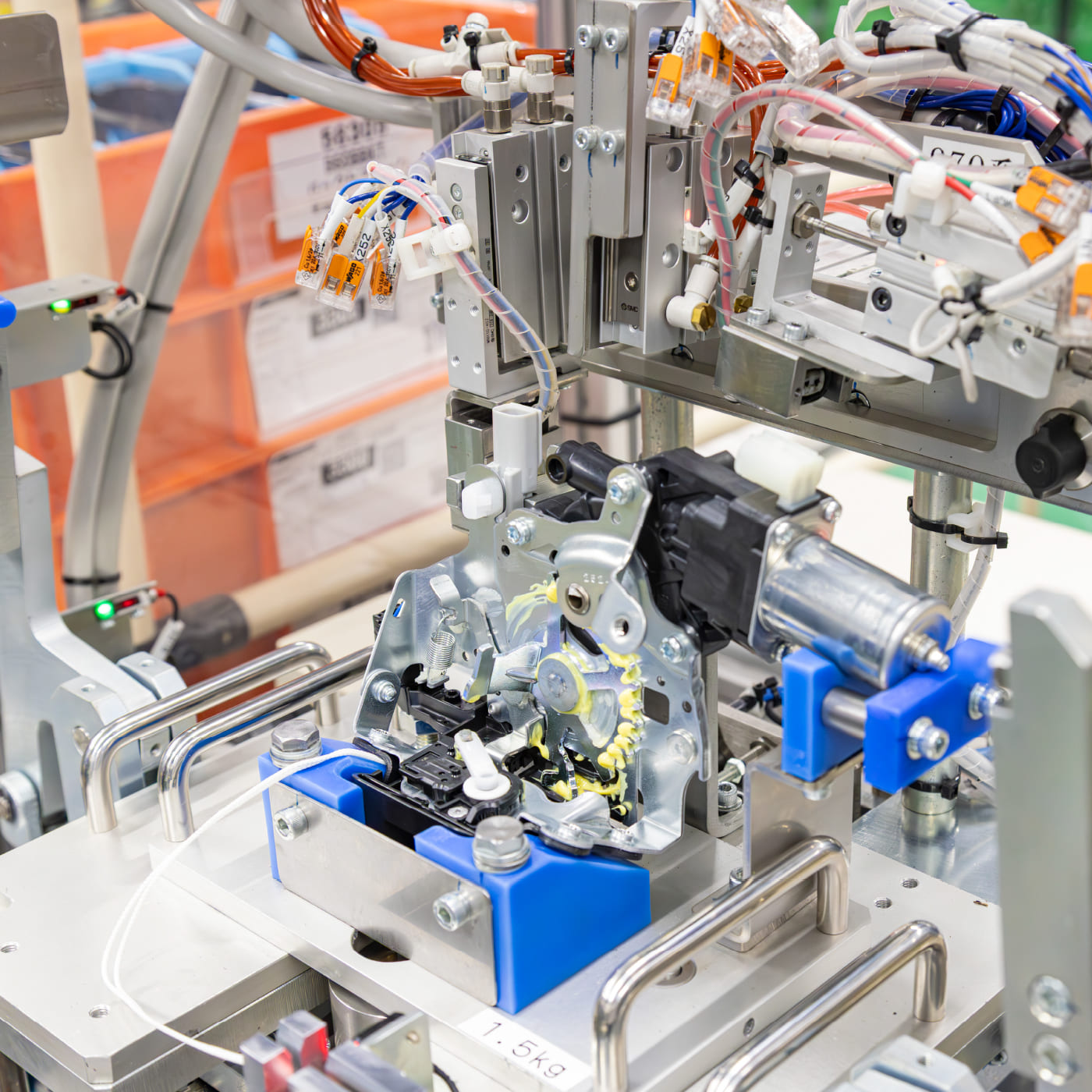

人と機械、それぞれにしかできない作業を細かく洗い出してタイムチャートを作成し、実際に自分で試作品の組み立てや作業動線を試しては、所要時間と設備投資や人件費を含むコストを何パターンも検証。その結果、前後2工程あるうち前工程を、基本的に自働とする形に行き着きました。まず人がパレットに部品を並べると、生産ライン上を流れていき、ロボットがハンドを交換しながらグリス塗布やカシメ、部品の組み付けを行った後、人の手元へ戻ってきます。ロボット5台が14の作業を31秒で行い、人は部品のセットと組み立て後のチェックを行う1人だけ。手作業だったグリスの塗布をロボットによる自働射出で実現させ、2種類のグリスを1種類に統一し、タンクの設備費用を抑えてトータルコストを下げるアイデアも含め、設計側と折衝して実現しました。

生産開始が迫る中、図面にない寸法差と奮闘。

2021年11月、設備が完成。しかし肝心なのはここからです。数千個単位の試作を行って初めて見えてくる問題があり、立ち上げまでに解消しなければなりません。最大の難関は「バネの組み付け工程」でした。ロボットに取り付けた軸をバネの中心の空洞に入れ、バネの巻き始めと巻き終わりの一方を治具で保持しながら、もう一方を引っ張って軸に巻き付け、製品の内部に入れてバネの両端を爪に引っかけます。このとき、バネの内径の微小なバラツキで、軸との間に余裕がなく引っ張れなかったり、ゆるすぎてバネが傾く現象が発生したのです。巻き付け時の姿勢をいかに安定させるか。1/100mmの精度での調整に苦慮しましたが、ロボットの細かな制御を試行錯誤することでなんとかクリアすることができました。

手がけた設備を見届け、知見を次に活かす。

2022年4月、晴れて生産開始。以来、月産1万個の安定生産が続いています。頭がパンクしそうなほど検討事項が膨大だった分、構想が形になった達成感は格別でした。稼働後は保全部門に引き継ぎますが、問題が起きれば連絡を受けて現場へ行き、協力しながら解決して、改良点を新プロジェクトに反映します。また、今回のプロジェクトでは、自身で初めてロボットを導入した生産ラインを経験して、ロボットが不得意とする組み付けや、自働化シミュレーションと実際の動きの違いを学びました。その知見も活かして、次の担当製品ではより積極的に設計に踏み込み、量産しやすい製品づくりに貢献していきます。