■プロジェクト概要

自動車部品の生産には加工時に部品を保持するための「治具」が不可欠ですが、現場での調整には熟練が必要、かつ長期にわたり大量に保管する治具の「保管」によるコスト高も問題となっています。そこで始まったのが、溶接治具レス化プロジェクトでした。

製造業が共通して抱えるムダの解消に挑む。

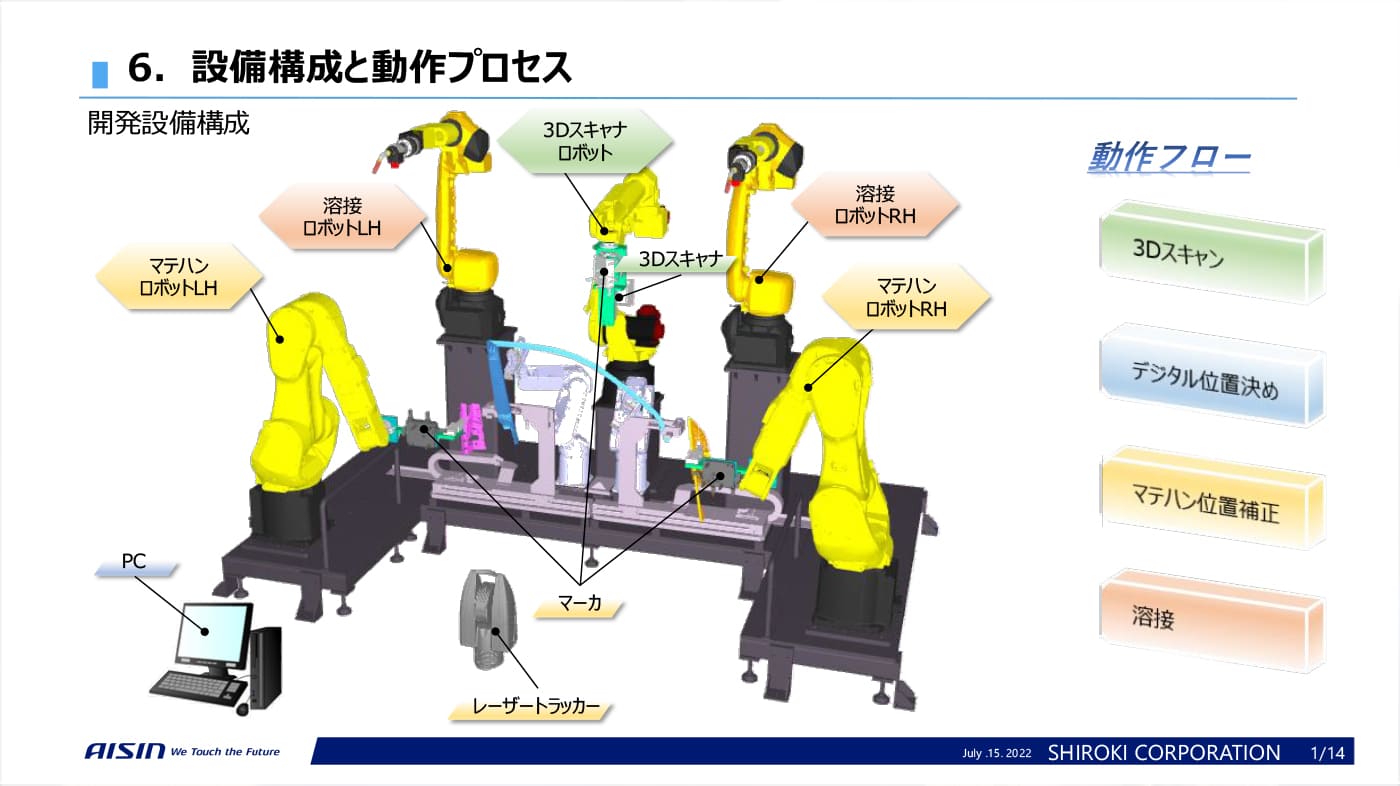

治具の使用の難しさと保管の問題を解消すべく、「治具レス」加工技術の開発をスタートしたのは、2020年のことでした。構想したシステムの全体像は、「2台のロボットでドアフレームの2部品を保持して、3Dスキャナで各部品をスキャン。そのデータ(点群)にCADの製品図面と同じ座標を与え、図面の指示通りの箇所をロボットで溶接する」というものです。アイデアは実にシンプルですが、実現は非常に困難。調査を進め、声をかけたロボットメーカーや商社のほとんどに「不可能」と回答され、それを痛感しました。ならば将来のため、できない理由だけでも明らかにしたい。それに賛同してくれた技術商社やソフトウエア企業、設備メーカーなどと5社共同で、開発は始まりました。

調査を進めるほど、難しさが明らかに。

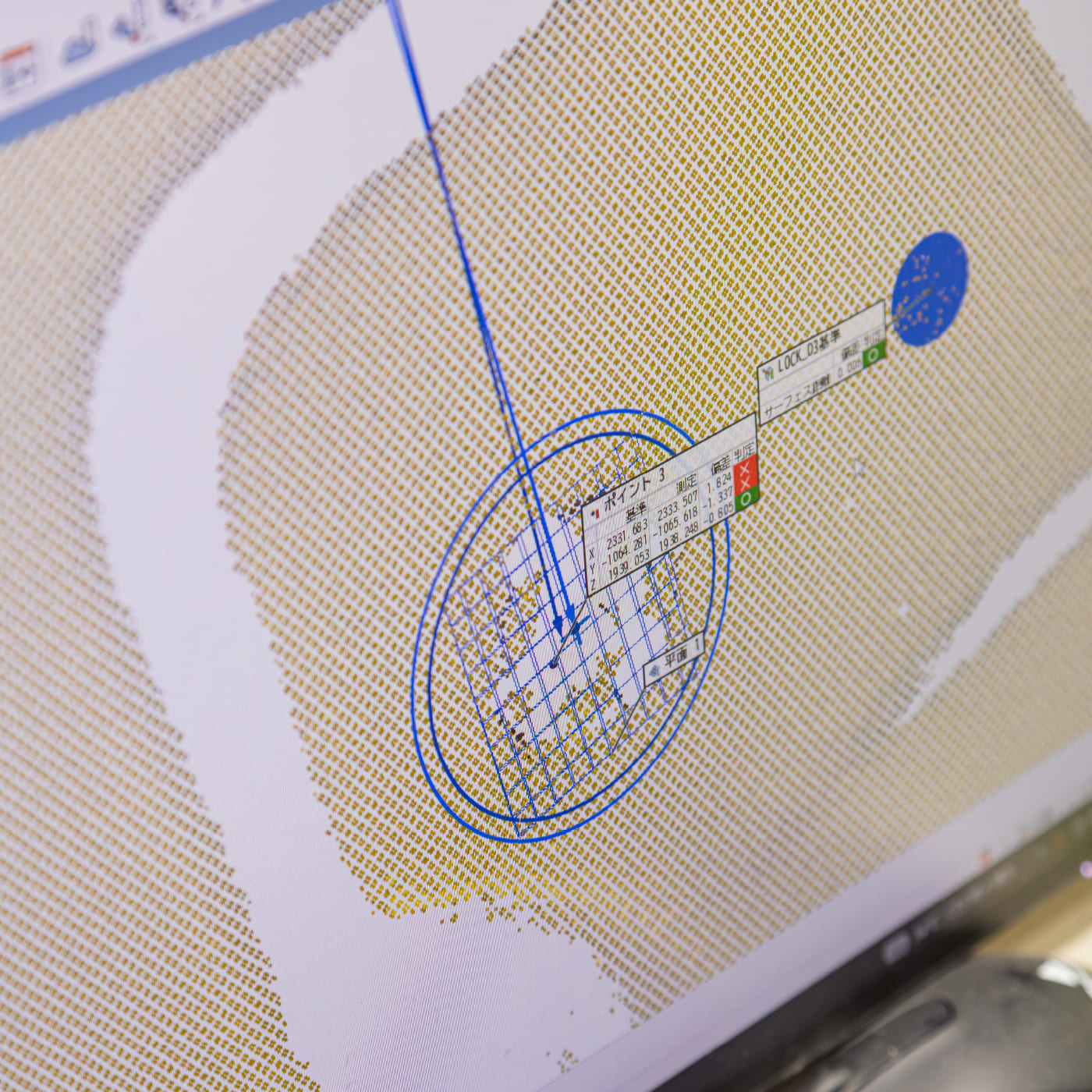

越えるべき大きな障壁は三つ。第一に、1辺約1m以上もあるドアフレーム部品全体を、短時間に誤差±1/10mmの高精度でスキャンする方法。スキャナは人の目と同じく、狭い範囲なら解像度が高く、広い範囲なら解像度が低いのです。第二の課題は、部品をスキャンしたデータの点群を、CAD図面と照合し座標を与える技術。現場の作業者は、品番が変わるたび治具に部品をセットし細かく位置調整していた代わりに、この作業をPC上で行うことになるため、簡単に操作できるツールが問題でした。第三の課題は、ロボットの動作精度。ロボットは、ロボット自身の部品加工誤差や組付け誤差、ロボットのアームの自重によるたわみや温度変化による伸縮が影響するため、指令値通りの位置にものを動かそうとしても、最大でミリ単位の誤差が生じる場合があります。つまり工作機械のような数値制御ができないということになります。ロボット単体において、一定の環境状況で安定させてから繰り返し「同じ」動作をさせたカタログ上の精度とは、概念が違うのです。

ロボットの不得手を補うシステムが実現。

第一の課題は、「高解像度の3Dスキャナ+レーザートラッカー」によって解決しました。3Dスキャナで小さい範囲ごとに高解像度画像を多数撮影。この3Dスキャナにはマーカが取り付けられ、レーザートラッカーが追跡。各画像がどの位置・角度から撮影されたかという情報を利用し、画像をつなぎ合わせます。第三の課題の解決も、このレーザートラッカーがロボットハンドの先端に付けたマーカを追跡して正確な位置を測定し、ソフトウエアで誤差を補正する方法で解決しました。第二の課題には、トヨタ系の会社の品質管理部門が使用している品質解析ソフトウエアを応用。スキャンデータのある点と対応する図面の点を自動で合わせてくれて、細かい調整が必要な場合も視覚的に把握できるため、プログラムコードなどの専門知識が不要です。

世界一のものづくり技術を求め開発は続く。

2023年春、治具レス溶接システムは本格稼働を開始。将来的な量産への活用を視野に、まずは修理交換用ドアフレームの少量生産を行っています。同時に他の製品の治具レス化開発もスタート。治具や設備に触れずに数値入力で細かく調整できるため、熟練の作業者でなくても高精度の製品づくりができたり、海外工場の生産準備を国内で行えるなど、今後の展開が期待できます。レーザートラッカーを使わず、より高速・安価な方法でロボットを高精度化する研究開発も進行中です。実現すれば、現在のロボット加工のさまざまな問題が解決する、世界目線においても先行した技術となり、他社にも販売できるアイシンシロキの新商品に。そんな将来を思い描き、新しいものづくり技術への挑戦を、今も続けています。